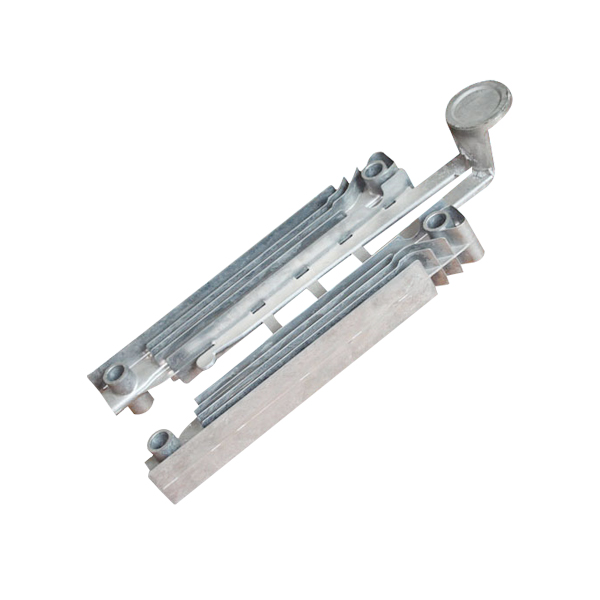

તમામ પ્રકારના ODM એલ્યુમિનિયમ કાસ્ટિંગ ભાગો A380 ADC12

એડજસ્ટેબલ આઈપેડ સ્ટેન્ડ, ટેબ્લેટ સ્ટેન્ડ ધારકો.

કૃપા કરીને અમારી અન્ય પ્રોડક્ટ્સ જુઓ તે બધા કસ્ટમાઈઝ્ડ પાર્ટ્સ છે જે અમે ડાઈઝ બનાવીએ છીએ અને ગ્રાહકો માટે પ્રોડક્ટ્સ બનાવીએ છીએ. બધા ડાઇ-કાસ્ટિંગ ભાગો ગ્રાહકની જરૂરિયાત મુજબ OEM સાથે અમારા દ્વારા બનાવી શકાય છે.

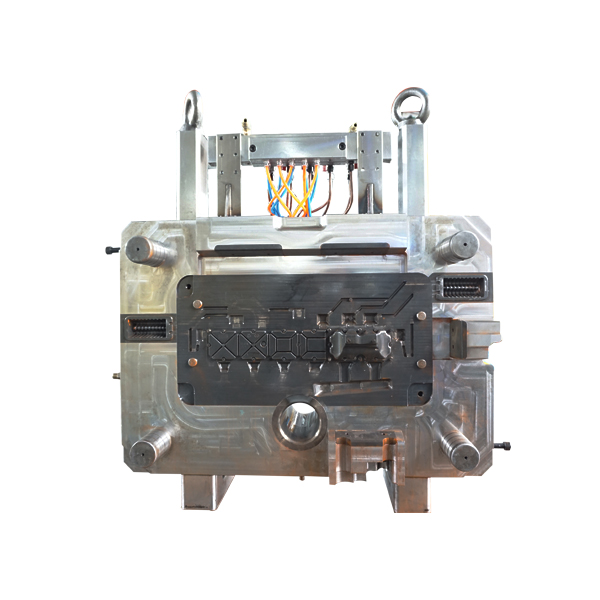

ફેંગચેન પાસે એક વ્યાવસાયિક અને વરિષ્ઠ મોલ્ડ એન્જિનિયરિંગ ટીમ છે, જે ઉત્પાદનોની ગુણવત્તા અને મોલ્ડ જીવનની બાંયધરી આપવા માટે ગ્રાહકોને તેમની જરૂરિયાતોના આધારે શ્રેષ્ઠ મોલ્ડ સોલ્યુશન પ્રદાન કરે છે. અમે મેગામા ફ્લો સિસ્ટમ સાથે ડાઈઝ બનાવીએ છીએ. અને સિમ્યુલેશન પરિણામ પછી કોઈપણ સમસ્યા વિના અમે ડાઇ ડિઝાઇન માટે જઈએ છીએ.

અમે અમારા 200T-1250T મશીનનો ઉપયોગ કરીને ડાઇ-કાસ્ટિંગ કરીએ છીએ. અમે 1.0mm જેટલી પાતળી દિવાલની જાડાઈવાળા ભાગોનું મોટા પ્રમાણમાં ઉત્પાદન કરી શકીએ છીએ. અમે જાડા-વોલ ડાઇ કાસ્ટિંગ ભાગોમાં આંતરિક છિદ્રાળુતા અને હવા ચુસ્તતા નિયંત્રણ પર સમૃદ્ધ અનુભવ મેળવ્યો છે.

અમે ADC12, A380 અને A360 એ સામાન્ય સામગ્રીનો ઉપયોગ કરીએ છીએ. અન્ય સામગ્રીઓ પણ ગ્રાહકની જરૂરિયાતોને આધારે કસ્ટમાઇઝ કરી શકાય છે. અમારી પાસે શાંઘાઈ અને જિઆંગસુ પ્રાંતમાં સ્થિર સામગ્રી સપ્લાયર છે. દર વખતે જ્યારે સામગ્રી અમારી ફેક્ટરીમાં આવે છે ત્યારે અમે સામગ્રી તત્વોનું નિરીક્ષણ કરીશું અને ભાવિ ટ્રેઇલ માટે રેકોર્ડ છોડીશું.

ગ્રાહક માટે ભાગો બનાવવાનું અમારું પગલું નીચે મુજબ છે:

1-કસ્ટમાઇઝ્ડ ડ્રોઇંગની પુષ્ટિ મેળવો

2-ડાઇની ડિઝાઇન શરૂ કરો

3-આ દરમિયાન સપાટીની સારવારનું વિશ્લેષણ કરો

4-ડાઇ પછી ટ્રેઇલ તૈયાર કરો

5-કસ્ટમાઇઝ્ડ ડ્રોઇંગને અનુસરીને સેમ્પલ મેળવો અને CMM ઇન્સ્પેક્શન કરો

6-સીએમએમ રિપોર્ટ "ગ્રીન લાઇટ" આપ્યા પછી, ચેકિંગ માટે ગ્રાહકના છેડે નમૂનાઓ મોકલો

7-ગ્રાહક અંતિમ ભાગોની પુષ્ટિ કર્યા પછી, અમે પ્રથમ ઓર્ડર માટે 100-1000 જેવું ટ્રેઇલ ઉત્પાદન કરીશું

8-ગ્રાહક ટ્રેઇલ ઉત્પાદનની પુષ્ટિ કર્યા પછી, અમે ભાવિ ઉત્પાદન માટે ગ્રાહકોના ઓર્ડરને અનુસરીશું

ફેંગચેન કામદારો પગલાંઓનું સખતપણે પાલન કરે છે, દરેક પગલું પગેરું હોઈ શકે છે જો ઉત્પાદનો પર કોઈ સમસ્યા હોય તો અમે સમસ્યા શોધી શકીએ છીએ અને ટૂંકા સમયમાં સમસ્યા હલ કરી શકીએ છીએ. અને તમે કાસ્ટિંગ માટે શ્રેષ્ઠ ઉકેલો આપવાનું વચન આપો છો જે તમે તમામ પ્રકારના ક્ષેત્રોમાં બનાવવા માંગો છો.

કાસ્ટિંગના ઘટકો શું છે?

આ પ્રક્રિયામાં છ પગલાં છે:

ઘાટ બનાવવા માટે પેટર્નને રેતીમાં મૂકો.

ડિઝાઇન અને રેતી રેડવાની સિસ્ટમમાં સામેલ છે.

પેટર્ન દૂર કરો.

પીગળેલી ધાતુથી પોલાણ ભરો.

મેટલને ઠંડુ થવા દો.

રેતીના ઘાટને તોડો અને કાસ્ટિંગ દૂર કરો.

એલ્યુમિનિયમ કાસ્ટ કરવા માટેની એક લાક્ષણિક પદ્ધતિ એ છે કે પીગળેલા એલ્યુમિનિયમને સ્ટીલના મોલ્ડમાં રેડવું કે જે કાસ્ટ પીસની અપવાદરૂપે સરળ અને શુદ્ધ સપાટી હશે તેની ખાતરી કરવા માટે ચોકસાઇપૂર્વક પ્રક્રિયા કરવામાં આવી છે. આ ચોક્કસ પ્રક્રિયા એલ્યુમિનિયમ કાસ્ટિંગ બનાવવા માટે ઉપયોગમાં લેવાતી ઘણી પદ્ધતિઓમાંથી એક છે, જેમાંથી દરેકનો ઉપયોગ ચોક્કસ પ્રકારના ભાગો બનાવવા માટે થાય છે.

કાસ્ટિંગ પ્રક્રિયાઓમાં ભિન્નતા એ ઘાટનો પ્રકાર છે, જે કાયમી ધોરણે સ્ટીલમાંથી અથવા અસ્થાયી રૂપે બિન-ધાતુ સામગ્રીથી બનેલો હોઈ શકે છે. દરેક પ્રકારના કાસ્ટિંગના તેના ફાયદા છે અને તેની વિશ્વસનીયતા અને ઉત્પાદનની ગુણવત્તા પર આધાર રાખે છે.

એલ્યુમિનિયમ કાસ્ટિંગ પ્રક્રિયાની ચર્ચા કરવા માટે, દરેક અલગ અલગ પદ્ધતિઓ અને તેનો ઉપયોગ કેવી રીતે થાય છે તેની તપાસ કરવી જરૂરી છે કારણ કે ત્યાં માત્ર એક જ પ્રક્રિયા નથી. જો કે એવા ઉત્પાદકો છે જેઓ એક અથવા ઘણી પદ્ધતિઓમાં નિષ્ણાત છે, ઘણા ઉત્પાદકો ગ્રાહકોને પસંદગી આપે છે કે તેઓ કઈ પ્રક્રિયા પસંદ કરશે.

એલ્યુમિનિયમ કાસ્ટિંગ પ્રક્રિયા

કાયમી મોલ્ડ કાસ્ટિંગ

એલ્યુમિનિયમ પરમેનન્ટ મોલ્ડ કાસ્ટિંગનો મોટાભાગનો ખર્ચ મોલ્ડની મશીનિંગ અને આકાર આપવાનો છે, જે સામાન્ય રીતે ગ્રે આયર્ન અથવા સ્ટીલમાંથી બનાવવામાં આવે છે. ઘાટને બે ભાગમાં વિભાજિત કરેલા ભાગની વિશિષ્ટતાઓ અને આકાર સાથે ડિઝાઇન કરેલા ભાગના ભૌમિતિક આકારમાં આકાર આપવામાં આવે છે. ઈન્જેક્શન પ્રક્રિયામાં, મોલ્ડના ભાગોને ચુસ્તપણે સીલ કરવામાં આવે છે જેથી કોઈ હવા અથવા દૂષકો હાજર ન હોય. પીગળેલા એલ્યુમિનિયમને રેડતા પહેલા મોલ્ડને ગરમ કરવામાં આવે છે, જેને લાડુ અથવા ઇન્જેક્ટ કરી શકાય છે.

પ્રક્રિયા પૂર્ણ થવા પર, એલ્યુમિનિયમના ભાગને નક્કર થવા દેવા માટે ઘાટને ઠંડુ થવા દેવામાં આવે છે. એકવાર ઠંડુ થયા પછી, ખામીની રચનાને રોકવા માટે ભાગને ઘાટમાંથી ઝડપથી દૂર કરવામાં આવે છે.